Del digital twin si parla molto da tempo, ma negli ultimi tempi questo termine è stato indicato anche parte del metaverso. Di un metaverso automatico e non umano, certo, in una versione che più facilmente può popolare un mondo di simulazioni che aiutano a migliorare prodotti e servizi.

Come sempre, una fotografia della situazione è molto utile e c’è che l’ha fatta. Parametric Technology Corporation (PTC), società statunitense di digital transformation ed industria 4.0, ha prima definito con precisione il concetto di digital twin (ne abbiamo parlato qui), poi ha proposto un’indagine sul modello statunitense.

Per differenziarlo dalla digital transformation, che ha le stesse iniziali, ci riferiremo al digital twin come DTW.

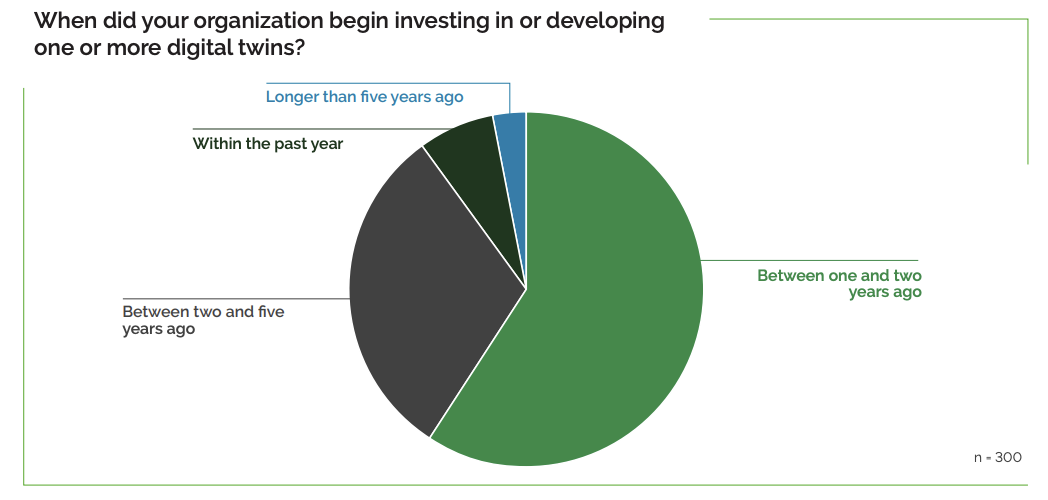

Nel dettaglio, PTC ha condotto un sondaggio su 300 intervistati alle prese con la trasformazione digitale e alle prese con almeno un programma di digital twin. Gli intervistati sono C-level e direttori statunitensi e ciascun settore è rappresentato dal 10% degli intervistati. I settori sono: aerospaziale e difesa, automobilistico, medicali, gas-petrolio ed elettronica di consumo.

Quasi tutti gli intervistati (95%) stavano seguendo un’iniziativa o un piano di trasformazione digitale e avevano almeno familiarità con il termine “gemello digitale”.

Il ROI del Digital Twin

I risultati sono molto interessanti. Nel 2022, i progetti di digital twin rimangono per lo più (86%) un investimento ad alto costo, da oltre un milione di dollari per anno per azienda. Con ogni probabilità, queste organizzazioni sono ancora solo nella fase di ricerca e sviluppo. Tuttavia, una volta che i gemelli digitali diventano operativi, possono generare un ritorno sull’investimento positivo. Le aziende intervistate prevedono di recuperare il 70% dei loro investimenti nel digital twin entro la fine del 2023.

L’analisi rivela che i vantaggi del DTW possono essere diversi, a seconda del settore:

- Maggiore soddisfazione dei clienti: aerospaziale e difesa, industria, elettronica, farmaceutica;

- Migliore qualità del prodotto: automobilistico, chimico, high-tech, industria, elettronica, medicale

- Riduzione del time to market: elettronica di consumo

- Promozione della sostenibilità: oil-gas

Una guida per affrontare il DTW

Ciascuna azienda è diversa e a maggior ragione ogni DTW è diverso dagli altri. Per immaginare dove risparmiare o guadagnare, PTC suggerisce che i dirigenti dovrebbero porsi le seguenti domande:

- Qual è lo stato attuale dell’inserimento e della formazione dei dipendenti? Il personale sta attualmente esercitandosi su hardware fisico che può essere virtualizzato?

- Quali sono le tipiche spese post-vendita sostenute nell’organizzazione?

- Dove sono i punti deboli in una linea di produzione? Questi punti dolenti possono essere migliorati o risolti attraverso un accesso più immediato ai dati interni?

- Che aspetto hanno le attuali operazioni di manutenzione? Qualcuna di queste operazioni di manutenzione è predittiva?

- Quale percentuale del lavoro corrente è straordinario o addebitato a appaltatori indipendenti?

- Quali colli di bottiglia esistono all’interno dell’organizzazione e in quale fase si verificano?

Digital Twin nella progettazione

L’uso del digital twin permette una progettazione che consente a vari team interni di ottenere dati dal campo. Se un meccanismo nel sistema di sospensione dei pneumatici di un’auto, ad esempio, si deteriora più velocemente del previsto su strade con numerosi dossi, gli ingegneri possono vedere queste informazioni e utilizzarle per rafforzare quel componente. Per i veicoli con sospensioni attive, gli ingegneri potrebbero inviare aggiornamenti via etere al computer di bordo per modificare la dinamica del controller per ridurre l’usura fino a quando il componente non può essere sostituito. I sistemi di allerta precoce probabilmente miglioreranno anche i processi di richiamo, consentendo ai produttori automobilistici di rilevare i problemi più rapidamente.

Indipendentemente dal prodotto, i processi di progettazione digitale a circuito chiuso aiutano gli ingegneri a ottimizzare la forma, l’adattamento e la funzione del prodotto, nonché la qualità, ben oltre ciò che possono ottenere quando fanno affidamento su documenti di specifiche statiche.

Sfruttando un modello digitale e strumenti di simulazione, gli ingegneri possono convalidare le prestazioni del prodotto ben prima della prototipazione fisica. Per un’organizzazione che cerca di massimizzare le risorse mantenendo un budget fisso, questo vantaggio significa ridurre la costosa riprogettazione in fase avanzata accelerando al contempo il time-to-market complessivo.

Digital Twin nella produzione

Quando si tratta di produzione, il decisore medio trarrà maggiori benefici da un gemello digitale orientato al processo piuttosto che da un modello basato sul prodotto. I digital twin basati sul processo possono influire su numerose fasi del processo di produzione, con la maggior parte dei loro vantaggi derivanti da una maggiore visibilità operativa, che a sua volta consente una maggiore efficienza di pianificazione. Il monitoraggio delle risorse non è un concetto nuovo, ma nella sua forma più elementare si traduce semplicemente nel tenere d’occhio le apparecchiature. Sebbene questo processo sia efficace, richiede anche tempo e la maggior parte dei produttori non può risparmiare le risorse per mantenere i tecnici a disposizione per supervisionare e mantenere costantemente le linee di produzione.

Con un gemello digitale si possono controllare costantemente le apparecchiature senza la maggior parte dei costi del personale e quasi senza costi di implementazione. Le letture dei dati dai sensori IoT sulle linee di assemblaggio possono tenere traccia dell’agilità operativa e dell’efficienza dei processi, nonché della distribuzione degli stessi. Ciò può aiutare i responsabili a individuare, in modo proattivo, colli di bottiglia nascosti o aree sottoutilizzate, oltre a mantenere le prestazioni senza bisogno di numerosi occhi sull’area di produzione. I gemelli digitali di processo individueranno carenze e ostruzioni prima che si verifichino, portando a un sistema più proattivo.

Tutto ciò migliora l’efficacia complessiva dell’apparecchiatura, massimizzando la quantità di tempo pienamente effettivo entro il tempo di produzione pianificato. I digital twin di processo monitoreranno e manterranno operativo il sistema, rilevando i problemi prima che si verifichino e riducendo i tempi di inattività non pianificati, fornendo anche una maggiore trasparenza nei controlli di qualità e nella gestione del ciclo.

Digital Twin nella gestione dei servizi

Sebbene i dati sull’uso e sulle prestazioni generati dopo la vendita di un prodotto aiutino gli ingegneri a ottimizzare la prossima versione del prodotto, sono anche incredibilmente utili per ottimizzare il servizio del prodotto in questione. Ciò si ottiene utilizzato diversi tipi di gemelli digitali che, insieme, possono dare un quadro più completo. C’è il gemello digitale del prodotto ovviamente, ma anche del suo processo di fabbricazione, delle persone coinvolte e del luogo in cui viene prodotto.

Con le aziende in grado di avere una visione diretta di quando, dove e come i consumatori utilizzano il loro prodotto, il gemello digitale migliora la gestione del ciclo di vita dei servizi (Service Lifecycle Management) in vari modi. In genere, i digital twin vengono utilizzati per migliorare l’erogazione dei servizi e introdurre nuove offerte di servizi che migliorano la soddisfazione dei clienti attraverso un maggiore tempo di attività del prodotto e tempi di risoluzione più rapidi quando sono necessarie riparazioni o parti nuove.

Come il Digital Twin apre nuovi modelli di business

Il fornitore internazionale di distributori di bevande Celli ha incorporato la tecnologia del gemello digitale per una serie di motivi, tra cui la riduzione dei costi di manutenzione e dei tempi di fermo del prodotto. Nel processo, tuttavia, hanno aperto la loro attività a nuovi dati e nuove fonti di reddito. I gemelli digitali dei loro distributori di bevande non fornivano semplicemente dati operativi per la manutenzione, ma mostravano modelli di popolarità delle bevande, consentendo a Celli di sapere esattamente quali prodotti dei loro clienti stavano vendendo e dove erano più popolari. Sono stati in grado di “commercializzare” questa conoscenza e ora fornire i dati a un costo di abbonamento ai propri clienti, trasmettendo le informazioni e consentendo ai proprietari di ristoranti e bar di anticipare gli ordini e le scorte di magazzino di conseguenza.